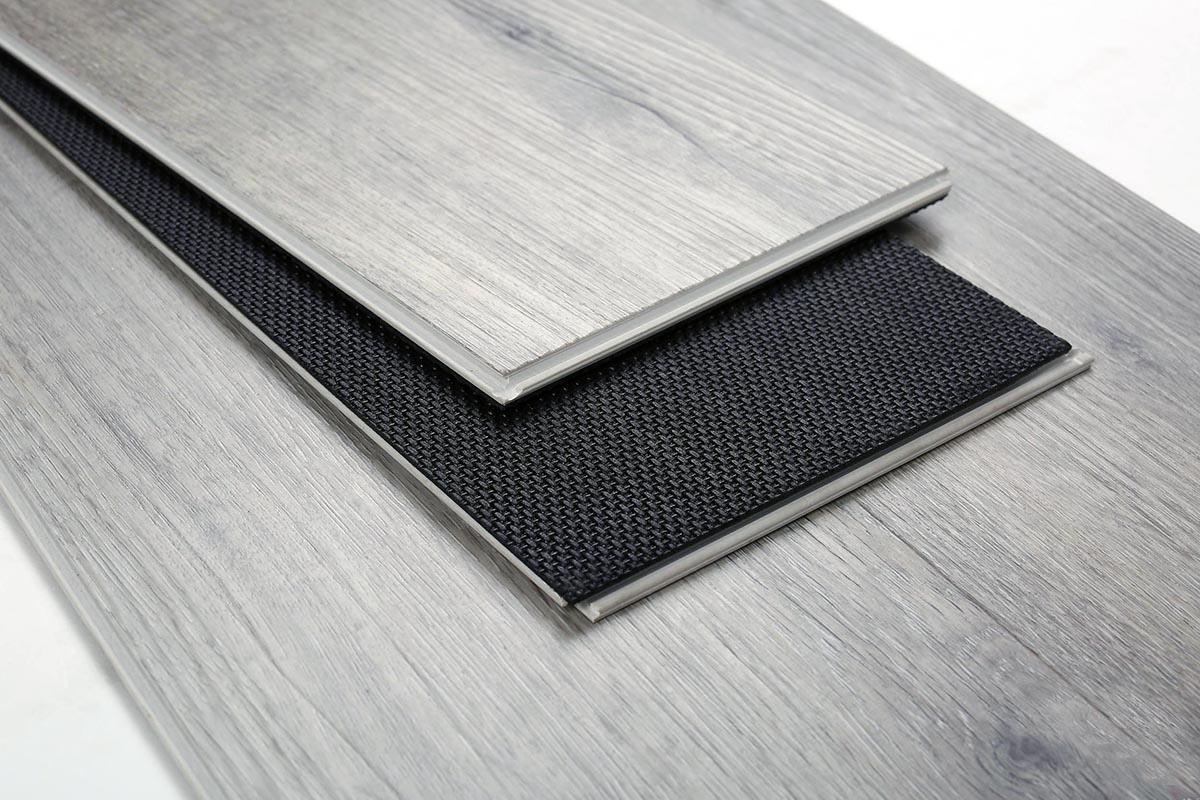

Vinyylilattiat ja koristeelliset PVC-tuotteet ovat nousseet nykyaikaisten sisustusten vakiokalusteisiin kestävyytensä, monipuolisuutensa ja kustannustehokkuutensa ansiosta. SPC-lattialaudoista (kivimuovikomposiitti) koristeellisiin listoihin, seinäpaneeleihin ja reunalistoihin – nämä tuotteet ovat erittäin riippuvaisia tarkoista ruiskuvaluprosesseista tasaisen laadun saavuttamiseksi. Tämän prosessin ytimessä on kriittinen komponentti, joka usein unohdetaan, kunnes ongelmia ilmenee: ruiskutettavat PVC-stabilointiaineet.

PVC:n ruiskuvalu lattia- ja koristekäyttöön vaatii herkkää tasapainoa – materiaalien on kestettävä korkeita käsittelylämpötiloja (160–200 ℃) ilman laadun heikkenemistä, säilytettävä esteettinen vetovoima (tasainen väri, sileä pinta) ja täytettävä tiukat ympäristöstandardit. Huonolaatuinen stabilointiainevalinta voi johtaa kalliisiin vikoihin: lautojen kellastumiseen, pinnan "kukintaan", hauraisiin reunoihin tai jopa tuotantolinjan seisokkeihin. Tässä blogissa käsitellään, miten PVC-stabilointiaineet valitaan, käytetään ja optimoidaan ruiskuvalua varten.vinyylilattiaja koristeprojekteja, jotka ratkaisevat valmistajien ja tuotekehittäjien kohtaamia tosielämän haasteita.

Miksi PVC:n ruiskuvalu lattia- ja sisustusmateriaaleille vaatii erikoistuneita stabilointiaineita

PVC:n luontainen epävakaus lämmön ja leikkauksen vaikutuksesta tekee stabilointiaineista ehdottoman sopivia ruiskuvalulle. Toisin kuin ekstruusioprosesseissa, ruiskuvalussa PVC altistetaan nopeille lämpötilan vaihteluille, korkealle paineelle ja lyhyille viipymäajoille sylinterissä – olosuhteille, jotka kiihdyttävät dehydrokloorausta (HCl:n vapautumista) ja molekyyliketjujen hajoamista. Vinyylilattioiden ja sisustustuotteiden kohdalla panokset ovat korkeammat:

EsteettinentarkkuusLattialankkujen ja koristelistojen on oltava väriltään, kiilloltaan ja pinnan sileydeltään yhdenmukaisia. Jopa vähäinen värinmuutos tai tihkuminen (kukinta) pilaa niiden myyntikelpoisuuden.

Mekaaninen kestävyysLattian on kestettävä kävelyliikennettä, kun taas koristelistojen on oltava iskunkestäviä. Stabilisaattorit vaikuttavat PVC:n sulamislujuuteen ja lopullisiin vetolujuuksiin.

YmpäristövaatimustenmukaisuusMaailmanlaajuiset säännökset (EU:n REACH, Yhdysvaltain FDA) kieltävät raskasmetallien, kuten lyijyn ja kadmiumin, käytön kuluttajatuotteissa, mikä ohjaa teollisuutta kohti ympäristöystävällisiä vaihtoehtoja.

Ruiskuvalettujen vinyylilattiakomponenttien – kuten lukittuvien liitosten, reunaprofiilien tai koristeellisten inserttien – osalta stabilointiaineiden on paitsi estettävä lämpöhajoaminen myös parannettava prosessoitavuutta. Huonosti valitut stabilointiaineet johtavat ongelmiin, kuten sulamurtumiin, muottikerrostumien kertymiseen tai epäjohdonmukaisiin osien mittoihin – jotka kaikki lisäävät jätettä.

Yhteisten ongelmien ratkaiseminenPVC-stabilointiaineRuiskuvalun haasteet

Vaikka tukimateriaali olisi oikeanlainen, valmistajat kohtaavat usein sovellusongelmia, jotka heikentävät tuotteen laatua. Alla on käytännön ratkaisuja yleisimpiin vinyylilattioissa ja koristeellisissa ruiskuvalumuotissa ilmeneviin ongelmiin:

1. Lämpöhajoaminen (keltaisuus, palaneen haju)

OngelmaLattian reunat tai koristeelliset yksityiskohdat kellastuvat/ruskeutuvat muovauksen aikana; laitteistosta tulee pistävä HCl:n haju. Tämä tapahtuu, kun stabilointiaineet eivät neutraloi HCl:a tai kestä käsittelylämpötiloja.

SyytRiittämätön stabilointiaineen annostus, heikkolaatuiset stabilointiaineet, joissa on heikot aktiiviset ainesosat, tai stabilointiaineen lämpötila-alueen ylittävät käsittelylämpötilat. Paksujen lattialankkujen kohdalla muotin lämmönkertymä pahentaa hajoamista.

Ratkaisut:

- Lisää stabilointiaineen annostusta 0,5–1 phr (sadasosaa hartsia kohden) paksuseinäisten osien tapauksessa; käytä komposiittikomposiittistabilaattoreita, joissa on synergistejä (esim. epoksoitua soijaöljyä), lämpöominaisuuksien parantamiseksi.

- Alenna tynnyrin lämpötilaa 5–10 ℃ ja vähennä ruuvin nopeutta viipymäajan lyhentämiseksi.

- Vaihda tehokkaaseen Ca-Zn- tai orgaaniseen tinastabilisaattoriin, jonka suorituskyky on todistettu 180–190 ℃:ssa.

2. Pintakukka (valkoinen kuorrutus)

OngelmaRuiskuvalettujen lattia- tai listalevyjen pinnalle muodostuu valkoinen, jauhemainen kalvo, joka pilaa estetiikan ja tarttuvuuden.

SyytStabilisaattorin ja PVC-hartsin huono yhteensopivuus tai liiallinen pienimolekyylipainoisten voiteluaineiden määrä stabilointiaineen koostumuksessa. Tämä on yleistä heikkolaatuisten Ca-Zn-stabilisaattorien kanssa.

Ratkaisut– Valitse pintamodifioituja hiukkasia sisältävä stabilointiaine PVC:n dispersion parantamiseksi; vältä stabilointiaineita, joissa on paljon steariinihappoa.

- Esidispergoi stabilointiaineet PVC-hartsiin masterbatchiin ennen muovausta tasaisen jakautumisen varmistamiseksi.

- Vähennä apu-stabilisaattorin annostusta ja korvaa matalassa lämpötilassa sulavat voiteluaineet suuremman molekyylipainon omaavilla vaihtoehdoilla.

3. Huono sulavirtaus (epätäydellinen täyttö, sulamurtuma)

OngelmaRuiskuvalettujen lattiapintojen saumat tai koristekuviot ovat epätäydellisiä; pinnoissa on aaltoja tai epätasainen rakenne heikon sulamislujuuden vuoksi.

SyytSulan viskositeettia lisäävät stabilointiaineet tai riittämätön voitelu stabilointijärjestelmässä. Harvinaisten maametallien stabilointiaineet ovat erityisen alttiita tälle ongelmalle suurilla kuormituksilla.

Ratkaisut:

- ValitseCa-Zn-stabilisaattorioptimoitu virtausta varten – etsi koostumuksia, joissa on kontrolloitu hiukkaskoko ja plastisoitumisen kiihdyttimiä.

- Lisää 0,3–0,5 phr ulkoista voiteluainetta (esim. polyeteenivahaa) parantaaksesi sulan virtausta vaarantamatta vakautta.

- Säädä muotin lämpötilaa (nosta 10–15 ℃) sulamisvastuksen vähentämiseksi täytön aikana.

4. Sääntelyvaatimusten noudattamatta jättäminen

OngelmaTuotteet eivät läpäise raskasmetallien (lyijy, kadmium) testausta tai ylittävät elintarvikkeiden kanssa kosketuksiin joutuvien tai lasten koriste-esineiden siirtymärajat.

SyytVanhojen lyijysuola-stabilisaattoreiden tai raskasmetalleilla saastuneiden heikkolaatuisten Ca-Zn-stabilisaattoreiden käyttö.

Ratkaisut– Hanki stabilointiaineet toimittajilta, joilla on kolmannen osapuolen sertifioimat aineet (REACH, FDA), jotka vahvistavat niiden myrkyttömyysasteen.

- Priorisoi ”nollaraskasmetalleja” sisältäviä Ca-Zn-formulaatioita – hyvämaineiset valmistajat toimittavat eräkohtaiset testiraportit.

- Vältä stabilointiainetyyppien sekoittamista; lyijyä sisältävät laitejäämät voivat pilata määräystenmukaiset erät.

PVC-stabilointiaineiden valinta ruiskuvaluun

Oikean stabilointiaineen valinta ei ole arvailua – se edellyttää tuotevaatimusten, käsittelyolosuhteiden ja sääntelytarpeiden yhteensovittamista. Noudata tätä viitekehystä luottavaiseen päätöksentekoon:

Määrittele tuoteprioriteetit

Aloita tunnistamalla ehdottomat tekijät: Estetiikka: Tarvitsetko läpinäkyvyyttä (esim. koristepaneelit) vai tasaista valkoisuutta (SPC-lattia)? Orgaaninen tina tai erittäin puhdas kalsium-sinkki toimii parhaiten.

Loppukäyttöympäristö: Altistetaanko tuote UV-säteilylle (ulkosisustus) tai kovalle kulutukselle (lattiat)? Harvinaisten maametallien tai UV-säteilyllä tehostettujen kalsium-sinkki-stabilisaattoreiden käyttö on parempi.

Säännökset: Kohdemarkkinoilla (EU, Yhdysvallat, Aasia) on vaihtelevat standardit – varmista vaatimustenmukaisuus etukäteen uudelleentyöstön välttämiseksi.

Yhdistä stabilointiaine käsittelyolosuhteisiin

Ruiskuvaluparametrit määräävät stabilointiaineen suorituskyvyn: Lämpötila: Korkean lämpötilan muovaus (≥190 ℃) vaatii orgaanista tinaa tai edistynyttä Ca-Zn-seosta synergisteillä.

Sykliaika: Nopeat syklit tarvitsevat nopeasti plastisoituvia stabilointiaineita (esim. matalaviskositeettista Ca-Zn:ää) alimuovautumisen välttämiseksi.

Laitetyyppi: Suuren leikkausvoiman omaavat kaksoisruuvikoneet vaativat hyvin dispergoituvia stabilointiaineita leikkausvaurioiden estämiseksi.

Yhteensopivuuden ja suorituskyvyn testaus

Älä koskaan jätä pienten erien testausta väliin. Tee kokeita seuraavien arvioimiseksi: Prosessoinnin stabiilius: Tarkista värjäytymät, muottijäämät ja täytteen koostumus.

Lopulliset ominaisuudet: Testaa vetolujuus, iskunkestävyys ja pinnanlaatu (kiilto, kuohuminen).

Pitkäaikainen kestävyys: Suorita lämpövanhenemistestit (70 ℃ 72 tunnin ajan) varmistaaksesi värin ja lujuuden säilymisen – tämä on ratkaisevan tärkeää lattiapäällysteille.

Tasapainota kustannukset ja arvo

Vaikka orgaaninen tina tarjoaa erinomaisen suorituskyvyn, Ca-Zn-stabilisaattorit alentavat läpinäkymättömien tuotteiden kustannuksia 30–40 %. Laske kokonaiskustannukset: hieman kalliimpi ja tehokkaampi Ca-Zn-stabilisaattori voi alentaa jätettä (vähentämällä vikoja) enemmän kuin halpa ja heikkolaatuinen vaihtoehto.

Vinyylilattioissa ja koristeellisissa ruiskuvaluissa PVC-stabilointiaineet ovat enemmän kuin toiminnallinen lisäaine – ne parantavat laatua, tehokkuutta ja vaatimustenmukaisuutta. Stabilointiaineiden käytön karsiminen johtaa kalliisiin virheisiin ja sääntelyyn liittyviin riskeihin, kun taas oikeaan koostumukseen investoiminen parantaa tuotannon tasaisuutta ja tuotteen pitkäikäisyyttä.

Priorisoimalla yhteensopivuutta prosessiolosuhteidesi kanssa, noudattamalla sääntelystandardeja ja testaamalla perusteellisesti, voit muuttaa stabilointiaineiden valinnan kilpailueduksi. Useimmissa sovelluksissa optimoituCa-Zn-komposiittivakauttimettarjoavat parhaan tasapainon – mutta älä epäröi päivittää orgaaniseen tinaan tai harvinaisten maametallien vaihtoehtoihin premium- tai erikoistuotteissa.

Muista: Paras tukimateriaali ei ole kallein tai suosituin – se on se, joka on räätälöity tuotteesi ainutlaatuisiin tarpeisiin. Oikealla lähestymistavalla vältät yleisiä sudenkuoppia ja toimitat ruiskuvalettuja vinyylilattioita ja sisustustuotteita, jotka erottuvat edukseen ruuhkaisilla markkinoilla.

Julkaisun aika: 03.02.2026